El contenido del artículo:

- Información general

- Salón

- Las principales diferencias entre el GDI y el sistema de inyección convencional

- Características de la bomba de inyección.

- ¿Qué importancia tiene la calidad del combustible?

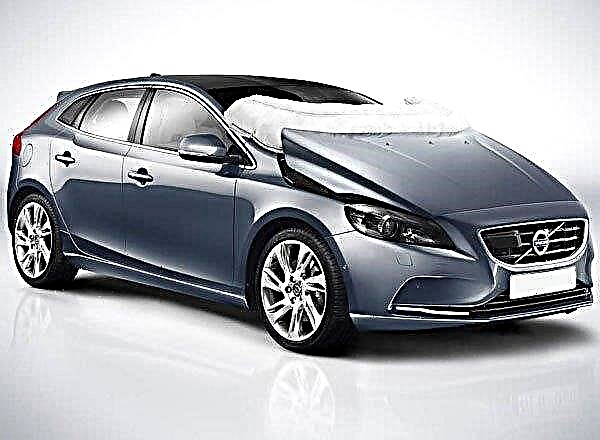

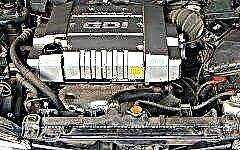

La inyección directa de gasolina (GDI) es un sistema para el suministro directo de la mezcla de combustible al motor de combustión interna. En los motores GDI, la inyección no se realiza en el colector de admisión, como en los motores de inyección convencionales, sino directamente en el cilindro. En cuanto a su modo de funcionamiento, los motores de este tipo combinan los principios de los sistemas de gasolina y diésel.

Información general

Se cree que Mitsubishi fue el primero en utilizar este tipo de motor, pero esto no es del todo cierto. El primer motor de este tipo se instaló en el coche de carreras Mercedes-Benz W196. Posteriormente, Mitsubishi utilizó un sistema de inyección controlado electrónicamente, que permitió que el motor funcionara (a cargas bajas) con una mezcla de aire y combustible con una cantidad mínima de combustible, es decir, pobre.

Los primeros automóviles Mitsubishi con motores GDI comenzaron a producirse en 1996. Desde entonces, el motor ha sufrido muchos cambios y mejoras, ya que la versión original distaba mucho de ser perfecta.

En cuanto a la abreviatura GDI, se refiere a los automóviles Mitsubishi, aunque muchos fabricantes de automóviles usan el mismo sistema, pero con un nombre diferente. Toyota tiene D4, Mercedes tiene CGI, Renault tiene IDE, etc.

La peculiaridad del motor es que con cargas bajas (incluso conduciendo a una velocidad de hasta 120 km / h) funciona con una mezcla pobre de aire y combustible. Cuando la carga aumenta, se produce una transición automática al sistema de inyección clásico. Esto hace que el automóvil sea económico (hasta un 20% de ahorro) y respetuoso con el medio ambiente.

Principio de operación

El principio general de funcionamiento del motor de combustión interna es suministrar y mezclar combustible con una masa de aire, ya que sin este último, el encendido es imposible. Los motores de gasolina requieren 14,7 g de mezcla de aire por g de gasolina para un rendimiento óptimo. Si el aire resulta ser más de lo normal, dicha mezcla de aire y combustible se llama pobre (pobre), aunque menos rica.

Una mezcla de aire pobre reduce el consumo de combustible, pero a menudo surgen problemas de combustión. Una mezcla que está demasiado saturada con gasolina se enciende fácilmente, pero el exceso de combustible no se quema y se elimina junto con los gases reciclados, lo que genera un desperdicio inútil. Sin mencionar el hecho de que una capa de depósitos de carbón se forma intensamente en las velas y válvulas.

El sistema GDI se diferencia del habitual en que el combustible no se inyecta en el colector de admisión, sino directamente en la cámara de combustión, como en los motores que funcionan con combustible diésel.

El principio de funcionamiento del motor GDI:

- La gasolina se introduce en la cámara de combustión a alta presión y un flujo arremolinado, gracias a la estructura especial de los inyectores.

- El flujo a alta velocidad choca con el pistón, después de lo cual parte de él queda, por así decirlo, fija en el cuerpo del pistón, mientras que la otra parte continúa moviéndose, creando fricción y adquiriendo la forma adecuada.

- Después de eso, el flujo se dobla y sale del pistón, aumentando la velocidad. Algunas partículas se mueven lentamente y divergen en diferentes direcciones, creando una separación de la corriente.

- Como resultado, se forman dos secciones con una mezcla de aire y combustible en la cámara de combustión. En el centro hay una sección de una mezcla de combustible inflamable estequiométrica (ordinaria). Se forma un área de mezcla agotada a su alrededor.

- Después de eso, se enciende el área con un alto contenido de gasolina (con la ayuda de una bujía). Luego, el proceso de combustión se extiende a áreas agotadas.

Las principales diferencias entre el GDI y el sistema de inyección convencional

- La inyección se realiza a una presión de 50 atmósferas (en un motor de inyección convencional, solo 3 atm). Esto permite realizar una pulverización direccional finamente dispersa.

- La válvula de mariposa está ubicada un poco más lejos que los motores convencionales.

- El combustible se alimenta directamente al cilindro y allí se forma una mezcla de aire y combustible. En los motores convencionales, el combustible se suministra al colector de admisión, donde se mezcla con la masa de aire.

- Los pistones tienen un receso esférico. Con la ayuda de esta depresión, se controla la formación del vórtice y la llama resultante. Además, el rebaje permite controlar la formación de una mezcla combustible ajustando la cantidad de masa de aire y gasolina durante el proceso de conexión.

- Existe la posibilidad de que se forme una mezcla combustible magra máxima en los cilindros. La relación óptima de aire a gasolina es de 40: 1 (a diferencia de la inyección convencional con una relación de 14,7: 1), sin embargo, la cantidad de aire puede variar de 37 a 43 a 1.

- Los inyectores ubicados en la culata tienen una configuración que le permite darle al flujo de combustible la forma deseada, como un remolino. Gracias a esto, el flujo se mueve a lo largo de una trayectoria bien definida.

- Los motores GDI operan en dos modos: STICH (ordinario, como en otros sistemas de inyección) y Compression on Lean (trabaja con la mezcla magra máxima). El cambio entre modos es automático; cuando la carga aumenta, el vehículo cambia para trabajar con una rica mezcla de combustible. Cuando la carga disminuye, vuelve a agotarse.

- La estructura está equipada con una bomba de alta presión.

Características de la bomba de inyección.

La bomba de combustible de alta presión (bomba de inyección) es un elemento clave del sistema de inyección directa. De él dependen la calidad y el rendimiento del motor en su conjunto.

Hay cuatro tipos de bombas de inyección:

1ª generación. Bombas de combustible de siete émbolos

El primero y el más efímero. Instalado en automóviles Mitsubishi de 1996 a 1998. No tienen un sistema de seguimiento de presión y son extremadamente sensibles a la calidad de la gasolina. No se pueden reparar, y cuando se desgastan (y esto sucede muy rápidamente), es necesario un reemplazo completo.

2da generación. Bombas de combustible de tres secciones

Son una modificación de los siete émbolos. Instalado de 1998 a 2000. Aquí, el fabricante tuvo en cuenta las fallas pasadas y prestó atención a su eliminación. Tienen un regulador y un sensor de presión, en caso de una caída brusca, transfieren el automóvil al modo de emergencia. Esto permite que el vehículo continúe conduciendo el tiempo suficiente para llegar a la estación de servicio.

El modelo se ha vuelto algo más "fiel" a la calidad de la gasolina y más duradero.

3ª generación. Bomba de inyección de dos secciones

Hay un sensor de presión y el regulador no está integrado en el sistema. La transmisión es impulsada por un árbol de levas.

4ta generación. "Tableta"

El modelo más reciente y avanzado. Relativamente duradero, menos sensible a la calidad del combustible, compacto y confiable. La principal desventaja son las tuercas de fijación autoajustables. Su estado debe verificarse regularmente, ya que su debilitamiento conduce a un mal funcionamiento del sistema y la deformación de las placas, que es bastante difícil de alinear.

El diseño de las bombas de combustible de alta presión depende del modelo específico.

¿Qué importancia tiene la calidad del combustible?

El principal problema de los motores GDI es su sensibilidad a las más mínimas desviaciones en la calidad del combustible. Las primeras bombas de combustible de alta presión sufrieron esta dolencia de manera especialmente aguda, lo que provocó un desgaste muy rápido y la necesidad de reemplazarlas. Las mejoras posteriores resolvieron parcial o completamente este problema y los modelos de la 2da a la 4ta generación se volvieron más confiables.

Además de las características del sistema de inyección en sí, un sistema de filtración completo también afecta la durabilidad del motor. Tiene 4 etapas:

- La limpieza se realiza mediante un filtro de malla en la bomba del tanque de gas.

- Se limpia con un filtro ordinario. Dependiendo de la marca del automóvil, su ubicación puede variar. El filtro se puede instalar en el tanque o debajo del fondo.

- La filtración se realiza con la ayuda de un filtro de vidrio ubicado en la línea de combustible de la bomba de inyección.

- La última etapa de limpieza tiene lugar en el momento en que el combustible se suministra desde el "riel de combustible" al tanque.

Un proceso de filtración tan completo puede incluso poner en orden la gasolina no demasiado limpia. Pero una cosa es: combustible de baja calidad para los estándares japoneses o europeos, y otra muy distinta, para la gasolina doméstica. Incluso cuatro etapas de limpieza no podrán hacer frente a los aditivos y otros atributos de la producción artesanal de los que no fue posible deshacerse por completo. Un cierto porcentaje de la cantidad total de combustible en el territorio de Rusia no se puede utilizar hasta el día de hoy. Las inspecciones de las gasolineras revelan con regularidad graves violaciones. Y para GDI, esto es casi con certeza la muerte.

Por ejemplo, la válvula de diafragma y los émbolos se fabrican con un alto grado de precisión, por lo que la mezcla de combustible se inyecta a la presión requerida. Si se encuentra que la gasolina contiene partículas de arena u otras impurezas, especialmente aquellas con propiedades abrasivas, el sistema de suministro estará expuesto a ellas y su funcionamiento perderá precisión. Esto conducirá primero a una disminución de la eficiencia del motor y luego a una avería de la bomba de inyección.

En primer lugar, cuando ocurre un problema, se reduce la potencia del motor. Después de un tiempo, comienza a negarse por completo. Si va a un taller de reparación a la primera señal de un mal funcionamiento, la bomba de combustible aún se puede recuperar. De lo contrario, tendrá que ser reemplazado por completo, ya que no tiene sentido restaurar piezas muy dañadas.

Otro problema común con GDI son las rpm flotantes. La razón puede ser tanto el efecto del combustible de baja calidad como el desgaste natural de los elementos de la bomba de combustible de alta presión.

Cuando la presión cae, el sistema cambia automáticamente al modo "clásico". Después de eso, la presión se iguala y el motor vuelve al modo de combustión pobre, después de lo cual la presión vuelve a caer, el sistema transfiere nuevamente el funcionamiento al "clásico". Y así ad infinitum.

En el proceso de estas transiciones, el automóvil comienza a "flotar". Si se encuentra tal desviación, el automóvil debe enviarse para un diagnóstico para encontrar la causa exacta del problema.

Conclusión

Los motores GDI son potentes y económicos, pero las ventajas son casi siempre la causa de las desventajas. En este caso, es hipersensible a las más mínimas desviaciones en el sistema de inyección y la calidad del combustible. Para prolongar la vida útil del automóvil, debe reemplazar regularmente las bujías (forman rápidamente depósitos de carbón), limpiar el colector de admisión y los inyectores.

No será superfluo inspeccionar periódicamente el inyector y comprobar la calidad de la pulverización, eliminando los más mínimos problemas en la etapa de su aparición. Y, por supuesto, es necesario controlar constantemente el estado de los filtros y cambiarlos según sea necesario.